PRZEGLĄD INDYWIDUALNEGO SPRZĘTU ZABEZPIECZAJACEGO PRZED UPADKIEM Z WYSOKOŚCI

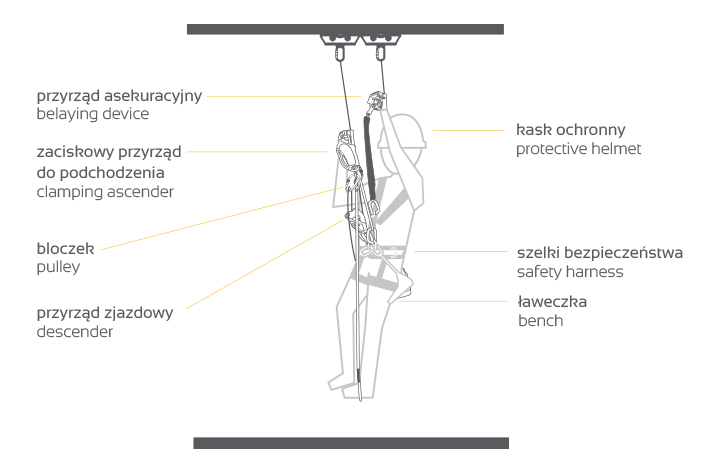

Środki ochrony indywidualnej zabezpieczające przed upadkiem to elementy osobistego wyposażenia, których właściwe stosowanie przez pracownika chronią go przed upadkiem z wysokości.

Bardzo ważnym elementem bezpieczeństwa w ich użytkowaniu jest dokonywanie przeglądów okresowych oraz przed użyciem. Chcąc użytkować taki sprzęt należy odbyć szkolenie w zakresie jego bezpiecznego użytkowania. Jednym z elementów takiego szkolenia powinny być zasady podstawowej kontroli sprzętu asekuracyjnego przed każdorazowym jego użyciem. Takie kontrole wykonuje sam użytkownik dla własnego bezpieczeństwa.

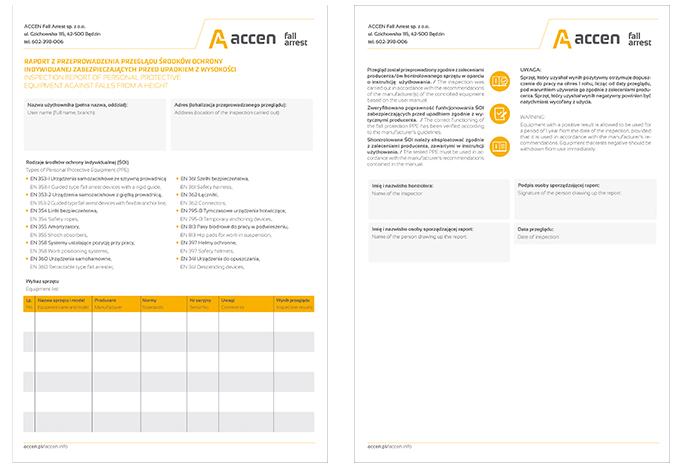

Dokumentacja

Innym rodzajem weryfikacji sprzętu jest przegląd okresowy, przeprowadzany nie rzadziej niż raz na 12 miesięcy, a w szczególnych przypadkach częściej. Takich przeglądów powinna dokonywać osoba kompetentna, posiadająca odpowiednią wiedzę i doświadczenie w tym zakresie oraz w ścisłej zgodności z procedurami producenta.

Każdy składnik systemu asekuracyjnego powinien posiadać dokumentację zawierającą informację dotyczące:

- nazwy produktu (np. szelki bezpieczeństwa), model i typ identyfikacji

- nazwy producenta lub dostawcy i dane kontaktowe,

- środków identyfikacji, którymi mogą być nr. partii lub nr seryjny,

- roku produkcji lub datę przydatności do użytkowania,

- daty zakupu,

- zasad konserwacji,

- daty pierwszego wydania do użytkowania,

- historii przeglądów i napraw

Wszelkie informacje dotyczące okresowych kontroli i naprawy sprzętu w trakcie jego eksploatacji odnotowuje się w karcie kontrolnej. Tam również podaje się informację o ewentualnym wycofaniu z użytkowania.

Podczas przeglądu w pierwszej kolejności należy sprawdzić, czy jest dostępna kompletna dokumentacja, czy jest wypełniona karata użytkownika oraz kiedy była przeprowadzona ostatnia kontrola. Sprzęt musi być identyfikowalny tzn. że oprócz dokumentacji musi posiadać czytelne oznakowania charakteryzujące go.

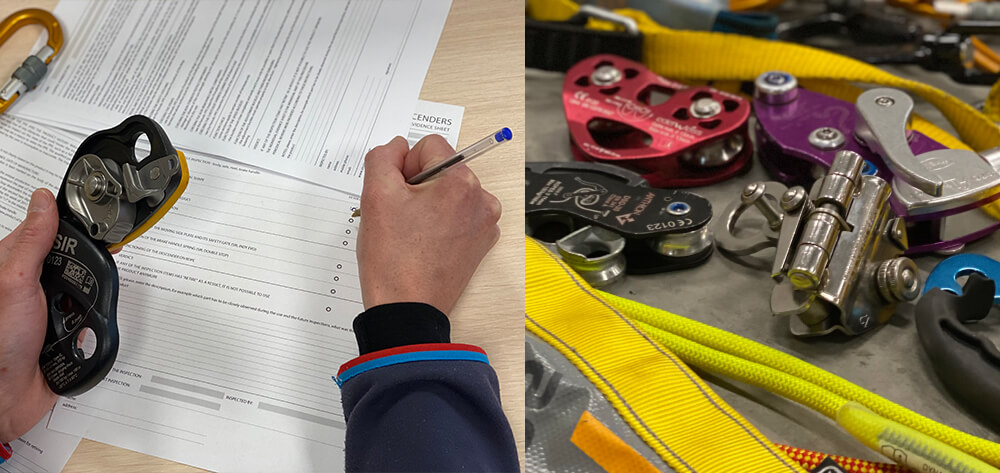

Metody kontroli

W większości przypadków przeglądy wykonuje się metodą organoleptyczną, bez konieczności używania specjalistycznych narzędzi. W niektórych przypadkach przydatne są podstawowe narzędzia takie jak np.: suwmiarka, przymiar wstęgowy, lupa, gorący nóż, smar syntetyczny.

Należy wspomnieć, że jest też pewna grupa sprzętu zaliczana do kategorii sprzętu ochrony indywidualnej, która wymaga kontroli specjalnych z użyciem dedykowanych narzędzi lub/i osprzętu. Wśród nich można wymienić niektóre urządzenia samohamowne, urządzenia samozaciskowe szynowe, urządzenia ewakuacyjno-ratunkowe i inne określone przez producenta.

Powszechnie spotykany sprzęt ochrony indywidualnej można zweryfikować manualnie, czy też wykorzystując technikę porównawczą. Opiera się ona doszukiwaniu się wszystkiego, co odbiega od normy w porównaniu z nowym produktem.

Budowa środków ochrony indywidualnej wykorzystywanych do pracy na wysokości charakteryzuje złożoność konstrukcji. Krytyczna wiedza w zakresie bezpieczeństwa sprzętu asekuracyjnego oraz doświadczenie są niezbędne do prawidłowej oceny środków ochrony indywidualnej oraz innego sprzętu.

Rodzaje uszkodzeń

Na co należy zwrócić uwagę podczas kontroli stanu technicznego poszczególnych podzespołów wykonanych z metalu, tworzyw sztucznych w tym włókien syntetycznych:

1. Uszkodzenia taśm na skutek wzajemnego tarcia pomiędzy różnymi elementami np. taśmą a klamrą – może naruszyć strukturę nośną szelek bezpieczeństwa

2. Naturalne zużycie elementów włókienniczych poprzez degradacje włókien przy ekspozycji na promieniowanie UV, uszkodzenia spowodowane cząsteczkami mineralnymi (ziarna piasku itp.), przekroczenie „limitu wieku” – zestarzenie się materiału, utrata elastyczności na skutek wielokrotnego moczenia/suszenia

3. Nieprawidłowe użytkowanie powodujące przetarcia, uszkodzenia (przecięcia, wysnucie włókien) ostrymi narzędziami lub elementami konstrukcyjnymi, stopienie/przypalenie włókiem taśm na skutek tarcia, zanieczyszczenia substancjami chemicznymi,

4. Dynamiczne obciążenia elementów przenoszących duże siły podczas zatrzymywania upadku, zwłaszcza o dużym współczynniku odpadnięcia,

5. Korozja elementów metalowych, zwłaszcza w miejscach osłoniętych (np. klamry w szelkach bezpieczeństwa) na skutek nieodpowiedniej lub braku konserwacji,

6. Rozgięte i zdeformowane metalowe elementy świadczą o bardzo dużych przeciążeniach (np. związanych z odpadnięciem) lub nieprawidłowym użytkowaniem (np. obciążenia dynamiczne grożą rozgięciem obudowy przyrządów zjazdowych),

7. Uszkodzenia mechaniczne na skutek uderzenia (głębokie wgniecenia na korpusie) o podłoże z dużej wysokości,

8. Uszkodzenia spowodowanie niewłaściwym sposobem znakowania przynależności do właściciela (np. „nabijaniem” inicjałów na częściach metalowych)

9. Pęknięcia i naruszenia struktury spowodowane upadkiem z dużej wysokości na twarde podłoże,

10. Rozerwanie szwów absorbera (zgodnie z założeniami pochłaniania energii), przetarcia lub rozerwanie szwów (np. szelek bezpieczeństwa)

11. Deformacja hełmu ochronnego na skutek siadania na nim oraz jego zgniatania (np. w wyniku nieprawidłowego przechowywania),

12. Destrukcja tworzywa skorupy hełmu ochronnego poprzez jego oklejanie, opisywanie markerami do tego nie przeznaczonymi,

To tylko niektóre rodzaje uszkodzeń, na które eliminują indywidualny sprzęt zabezpieczający przed upadkiem z wysokości. Sprzęt, który nie przeszedł pozytywnie przeglądów z racji uszkodzeń lub przekroczenia daty przydatności do użytku, należy odpowiednio oznaczyć i odizolować, aby nie istniała możliwość ponownego użycia. Najlepszym wyjściem jest fizyczne zniszczenie oraz utylizacja pozostałego odpadu.

Podczas przeglądów należy się zawsze kierować się wytycznymi producenta zawartymi w instrukcji użytkowania.